3DS|Tech News

RATC hỗ trợ RPM triển khai quét 3D ánh sáng xanh, xây dựng bản sao số phục vụ kiểm soát chất lượng

RATC là nhà cung cấp giải pháp chất lượng công nghiệp, đồng thời là đại lý ủy quyền chính thức của ZEISS. Danh mục sản phẩm bao gồm: máy đo tọa độ CMM ZEISS, hệ thống chụp cắt lớp công nghiệp CT X-ray không phá hủy, máy quét quang học 3D, kính hiển vi công nghiệp và các giải pháp đo lường – kiểm tra tiên tiến khác.

Mọi thông tin về thông số kỹ thuật và báo giá, vui lòng liên hệ RATC – đối tác đồng hành giúp doanh nghiệp giải quyết toàn diện các thách thức và điểm nghẽn về chất lượng trong sản xuất công nghiệp.

RPM, thành lập năm 1997, là doanh nghiệp chuyên về chế tạo nguyên mẫu bằng công nghệ thiêu kết laser chọn lọc (SLS). Khách hàng của RPM bao gồm các OEM ô tô hàng đầu như Audi, BMW cùng các nhà cung ứng trong chuỗi giá trị, đồng thời mở rộng sang các lĩnh vực thiết bị công nghiệp, hàng tiêu dùng, thiết bị di động và y tế.

Bài viết này tập trung phân tích cách RPM duy trì năng lực cạnh tranh cốt lõi trong bối cảnh thị trường cạnh tranh cao, thông qua chia sẻ từ đội ngũ của Tiến sĩ Jörg, về việc ứng dụng hệ thống quang học 3D ZEISS ScanCobot nhằm kiểm soát chất lượng chi tiết sản xuất bồi đắp và đẩy nhanh quá trình hiện thực hóa ý tưởng sản phẩm.

01. Lý do lựa chọn hệ thống quang học 3D tự động hóa của ZEISS

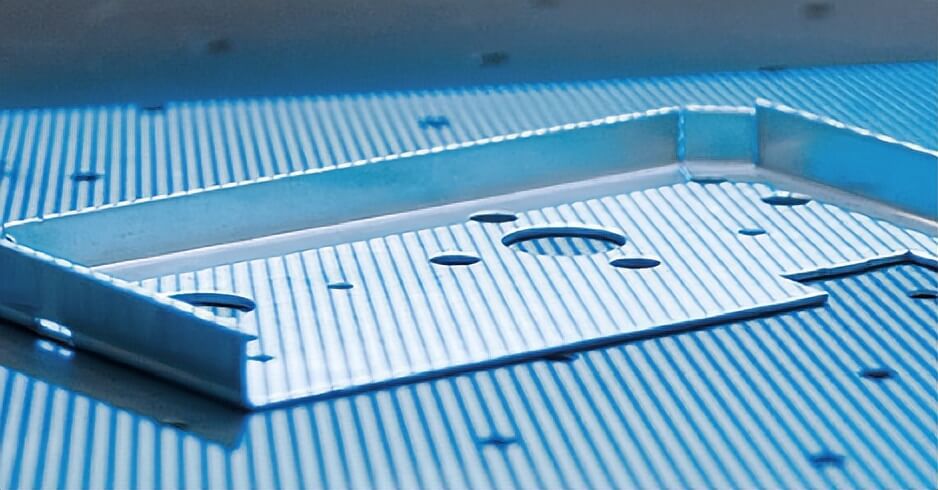

Các chi tiết sản xuất bồi đắp thường có hình học phức tạp và bề mặt tự do, khiến các phương pháp đo tiếp xúc truyền thống gặp nhiều hạn chế. Đo lường quang học 3D trở thành giải pháp then chốt để đảm bảo kiểm soát chất lượng chính xác, tin cậy và hiệu quả, thông qua việc thu thập dữ liệu quét 3D độ chính xác cao nhằm tạo lập bản sao số (Digital Twin) của chi tiết, sau đó so sánh trực tiếp với dữ liệu danh nghĩa CAD.

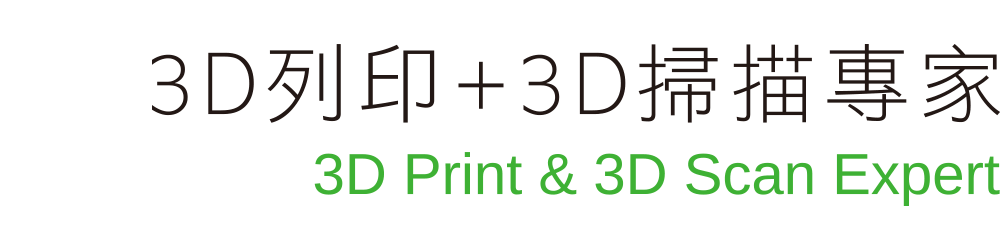

RPM đã triển khai ZEISS ScanCobot – một trạm đo di động tự động hóa tích hợp robot cộng tác (cobot), bàn xoay điện và nền tảng phần mềm mạnh mẽ. Khi kết hợp với đầu đo ATOS Q, hệ thống có thể thu thập lên tới 12 triệu điểm đo trong một lần quét, đáp ứng hiệu quả các yêu cầu kiểm tra tự động cho chi tiết kích thước nhỏ và trung bình.

02. Phần mềm ZEISS INSPECT – nền tảng trung tâm cho đo lường tự động hóa

Việc lập trình quỹ đạo robot và vị trí đầu đo của ZEISS ScanCobot được thực hiện hoàn toàn trong Môi trường đo ảo (Virtual Measuring Room – VMR) của phần mềm ZEISS INSPECT. Đây là công cụ điều phối và lập kế hoạch trung tâm cho toàn bộ quy trình đo.

Sau khi nhập dữ liệu CAD của chi tiết và kế hoạch đo, phần mềm có thể tự động tính toán vị trí đầu đo và quỹ đạo robot chỉ bằng một cú nhấp chuột. Tính năng Auto Teaching cho phép người vận hành không cần kỹ năng lập trình robot, rút ngắn đáng kể thời gian triển khai.

Khi kích hoạt giao diện Kiosk, người dùng có thể thực hiện đo lường dựa trên các mẫu dự án tiêu chuẩn. Trong chế độ này, chương trình đo và kết quả đánh giá không thể chỉnh sửa, giúp nâng cao độ ổn định và độ tin cậy của quy trình, đồng thời cho phép triển khai hoạt động đo trực tiếp tại khu vực sản xuất.

03. Kiểm soát quá trình chính xác – nền tảng cho sản xuất hàng loạt ổn định

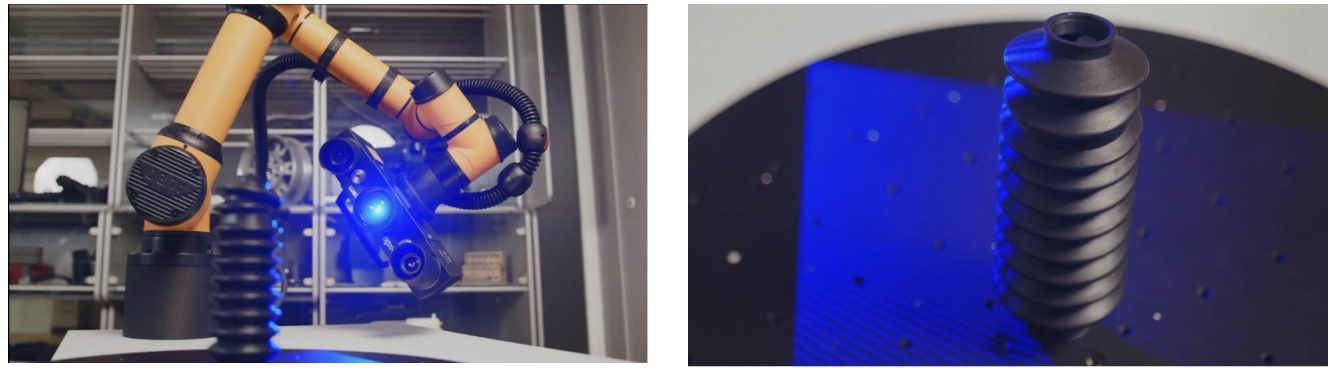

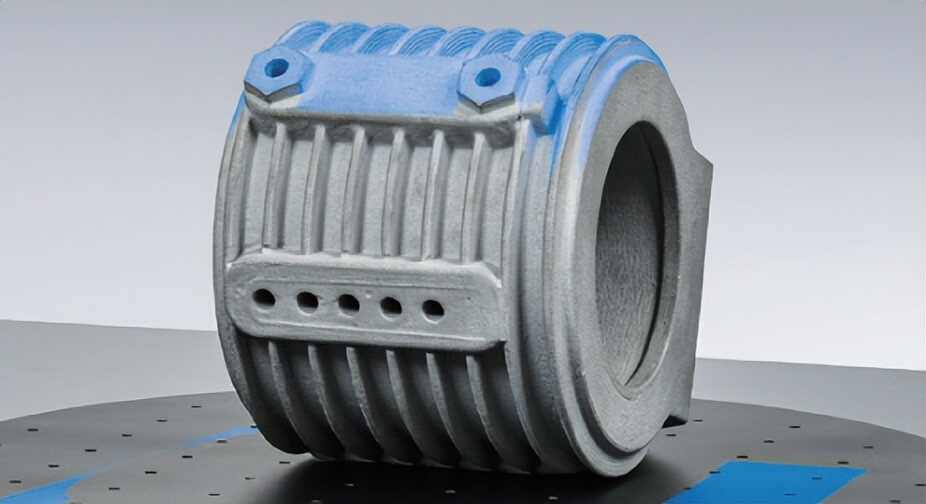

ZEISS ScanCobot cho phép quét và kiểm tra đồng thời nhiều chi tiết vỏ nhựa in SLS, đảm bảo tính nhất quán của phương pháp đo. Thông qua ZEISS INSPECT, bản sao số của từng chi tiết được so sánh bề mặt với mô hình CAD, từ đó không chỉ đánh giá chất lượng mà còn xác định mối tương quan giữa vị trí chi tiết trong buồng in và sai lệch hình học.

Các công cụ phân tích thống kê trong phần mềm cho phép đánh giá ảnh hưởng của các vị trí khác nhau trong buồng in đến chất lượng chi tiết. Khi kết quả đo nằm trong giới hạn dung sai, doanh nghiệp có thể tự tin triển khai sản xuất hàng loạt.

Ngoài ra, việc so sánh các sai lệch nhỏ phát sinh do vị trí in và hướng đặt chi tiết giúp RPM theo dõi biến động quá trình theo thời gian thực, đảm bảo độ ổn định và độ tin cậy của công nghệ sản xuất bồi đắp.

04. ZEISS ScanCobot – giải pháp đo lường được tin dùng trong nhiều ngành công nghiệpSản xuất bồi đắp (Additive Manufacturing)

Hỗ trợ tạo lưới đa giác độ phân giải cao (tệp STL) phục vụ in 3D, gia công phay, sản xuất bồi đắp và kiểm tra kích thước, qua đó rút ngắn chu kỳ phát triển sản phẩm và thời gian đưa ra thị trường.

Đúc và rèn

Giảm đáng kể thời gian đo và kiểm tra trong các quy trình đúc cát, đúc áp lực, đúc mẫu chảy và rèn.

Ép nhựa

Tối ưu hóa toàn bộ các giai đoạn của ép phun, thổi nhựa và tạo hình nhiệt.

Gia công tạo hình kim loại

Đảm bảo kiểm soát chất lượng xuyên suốt từ chế tạo và thử khuôn, kiểm tra sản phẩm đầu tiên (FAI), kiểm tra định kỳ cho đến công đoạn lắp ráp.