3DS|Tech News

Kiểm tra khoang lái 20 phút – Giải bài toán khó của phương pháp đo lường truyền thống

RATC là nhà cung cấp giải pháp chất lượng công nghiệp, đồng thời là đại lý ủy quyền chính thức của ZEISS. Phạm vi kinh doanh bao gồm: máy đo tọa độ ba chiều ZEISS (CMM), thiết bị đo không phá hủy công nghiệp CT X-Ray, máy quét quang học 3D, kính hiển vi công nghiệp và các thiết bị đo lường khác.

Mọi thông số kỹ thuật và báo giá, vui lòng liên hệ Công ty TNHH tư vấn kỹ thuật Road Ahead Việt Nam. Chúng tôi cam kết hỗ trợ khách hàng giải quyết toàn diện các thách thức và điểm đau trong lĩnh vực chất lượng.

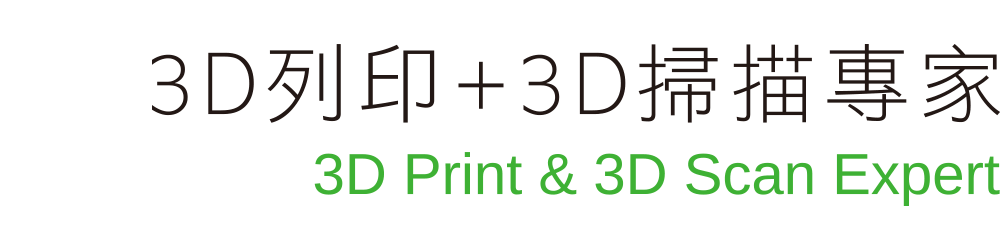

Phân tích tình huống: SAS Autosystemtechnik GmbH (Đức) kinh doanh chính mảng mô-đun khoang lái, chuỗi nghiệp vụ bao phủ toàn bộ các công đoạn quy trình như lắp ráp, vận chuyển, lắp đặt và tái chế. Tại căn cứ sản xuất nằm ở Meerane, quy trình lắp ráp mô-đun khoang lái có thể hoàn thành hiệu quả trong vòng hai giờ, thành phẩm ngay lập tức cung ứng trực tiếp cho các nhà sản xuất ô tô lớn. Để đảm bảo chất lượng sản phẩm, SAS đã triển khai thiết bị đo lường tự động quang học ba chiều ZEISS ScanBox trực tiếp vào trong dây chuyền sản xuất, từ đó triển khai công tác kiểm tra sản phẩm đầu tiên và kiểm soát chất lượng hàng loạt cho mô-đun khoang lái.

▲ Khách hàng yêu cầu chúng tôi thu thập dữ liệu mô-đun một cách có mục tiêu, phục vụ sản xuất buồng lái cho mẫu Volkswagen ID.3 mới, đồng thời đảm bảo sản phẩm hoàn toàn đáp ứng các tiêu chuẩn chất lượng đã đề ra

“Trong quá trình sản xuất, chúng tôi sẽ ngẫu nhiên lấy mô-đun buồng lái từ dây chuyền chính để kiểm tra các khuyết tật vật liệu; sau đó tiến hành đánh giá sản phẩm và quét chi tiết. Khi toàn bộ quy trình hoàn tất, các mô-đun này sẽ được đưa trở lại dây chuyền sản xuất.” - Uwe Schulz, Kỹ sư đo lường – SAS Autosystemtechnik GmbH

Uwe Schulz giải thích:

Đáng chú ý là trong trạng thái sản xuất bình thường, khung thời gian cho một lần kiểm tra duy nhất chỉ có 20 phút. Thông thường, mỗi ca chúng tôi hoàn thành ít nhất 5 lần quét, tần suất quét mỗi ngày không dưới 15 lần, ngoài ra còn phải đồng thời thúc đẩy các quy trình đo lường trực tuyến hoặc đo lường hàng loạt. Trong tất cả các công tác kiểm tra, kiểm tra sản phẩm đầu tiên luôn là khâu quan trọng nhất.

Chế độ Kiosk: Thực hiện kiểm tra chất lượng hàng loạt với rào cản bằng không

Ở bước đầu tiên, Uwe Schulz đã lập ra một kế hoạch đo lường cho đội ngũ, phương án này sẽ được ứng dụng trực tiếp vào giao diện vận hành của trạm tự phục vụ (Kiosk) trên ZEISS ScanBox. Giao diện này là đầu tương tác chuyên dụng được thiết kế riêng để đơn giản hóa quy trình vận hành ZEISS ScanBox.

"Thiết kế giao diện trạm tự phục vụ rất trực quan, ngay cả những nhân viên thiếu nền tảng chuyên môn cũng có thể dễ dàng hoàn thành các công tác phân tích và đo lường."

Uwe Schulz giải thích thêm về điều này:

Phần mềm này có thể kiểm soát toàn quyền toàn bộ quy trình đo lường, tự động thực hiện các chương trình đo lường và kiểm tra, giảm thiểu đáng kể không gian can thiệp của thao tác thủ công. Nhờ đặc tính này, nó trở thành một giải pháp đáng tin cậy để đảm bảo đầu ra dữ liệu có độ chính xác cao và chất lượng cao. Ngoài ra, một ưu thế cốt lõi khác của giao diện này nằm ở chỗ, nó đã kết nối liền mạch với hệ thống kiểm định sản phẩm, bao phủ toàn bộ chuỗi liên kết tạo báo cáo. Nhân viên vận hành có thể mô tả chi tiết các loại lỗi hoặc linh kiện bị thiếu đã phát hiện được trong khung nhập liệu quy định, các nội dung liên quan sẽ tự động được tích hợp vào báo cáo đo lường cuối cùng.

▲ Với ZEISS ScanBox, việc kiểm tra khoang lái xe Volkswagen ID.3 được tự động hóa chỉ trong 20 phút. Nếu dùng cách đo truyền thống, không những không kịp thời gian mà còn gây đình trệ toàn bộ dây chuyền sản xuất.

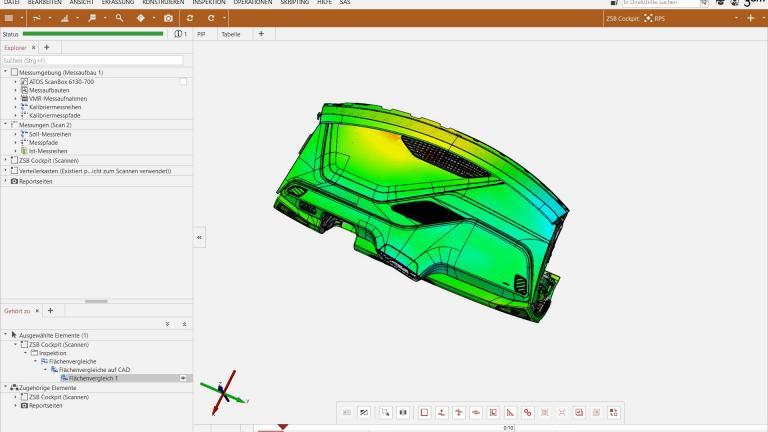

Dữ liệu đo lường chi tiết giúp phân tích và đánh giá dễ dàng

Sau khi quét dữ liệu khoang lái đã lắp ráp, Uwe Schulz sẽ đối chiếu dữ liệu bề mặt với mô hình CAD chuẩn. Các bộ phận sau khi quét được hiển thị trực quan qua hình ảnh màu, giúp nhân viên dễ dàng nhận diện sai lệch kích thước và lỗi vật liệu bằng mắt thường. Nếu phát hiện các lỗi như hộp đựng đồ biến dạng hay khe hở túi khí không khớp với CAD, SAS sẽ lập tức khắc phục cho đến khi đạt chuẩn.

"Giờ đây chúng tôi có thể nắm bắt chính xác mọi đặc tính kiểm tra và kích thước chức năng. Đặc biệt, việc tích hợp phần mềm ZEISS INSPECT giúp công việc hàng ngày hiệu quả hơn hẳn nhờ tính dễ sử dụng," Uwe Schulz kết luận.

▲ Phần mềm ZEISS INSPECT Optical 3D cho phép trực quan hóa các chi tiết đã quét. Các sai lệch và khuyết tật vật liệu được hiển thị rõ ràng, giúp nhanh chóng triển khai các biện pháp khắc phục.